Grösster «Tiefkühlschrank» Deutschlands automatisiert

Auf dem Betriebsgelände von KLM Logistik Rheine ist das bislang grösste, vollautomatisch betriebene Tiefkühllagerhaus Deutschlands entstanden. Dreh- und Angelpunkt der Anlage sind ein Hochregallager mit 68 400 Palettenstellplätzen in der Tiefkälte sowie ein Konfektionierzentrum. Mit dieser Erweiterung sind die Lagerkapazitäten am Standort Rheine um rund 300 Prozent gesteigert worden. Die Lieferqualität wurde nochmals deutlich verbessert und die tägliche Umschlagleistung auf rund 5000 Paletten gesteigert.

Insgesamt 40 Millionen Euro hat der Bauherr, die Unternehmensgruppe NewCold, in die Anlage investiert, die an 360 Tagen im Jahr im 3-Schicht-Betrieb rund um die Uhr arbeitet. Wegen der widrigen Wetterbedingungen im Winter 2012/2013 mussten die Bauarbeiten mehrfach unterbrochen werden. Dennoch ist es gelungen, Deutschlands grössten «Tiefkühlschrank» für die Lagerung von Tiefkühlkost und Speiseeis in rekordverdächtigen 14 Monaten zu errichten und Ende Mai 2013 in Betrieb zu nehmen. Entstanden ist eine mit 38 Metern Höhe weithin sichtbare Landmarke, an der die Lkws im Minutentakt andocken. Dahinter steckt eine ausgeklügelte Logistik, die selbst bei arktisch anmutenden Umgebungstemperaturen von –23 °C zu Höchstleistungen aufläuft.

Neue Plattform mit insgesamt 90 000 Stellplätzen

Wenn Tiefkühlkost und Speiseeis in den Kühltheken des Handels und letztendlich auf den Tellern der Verbraucher landen, haben sie bereits eine bewegte Vergangenheit hinter sich. Dafür sorgen nicht nur die Produzenten selbst, sondern auch Logistikdienstleister wie KLM Logistik. Seit Inbetriebnahme des neuen «Tiefkühlschranks», an dessen Entwicklung und Bau NewCold federnführend mitwirkte, betreibt die NewCold-Tochtergesellschaft KLM Logistik im münsterländischen Rheine Deutschlands grösste und leistungsstärkste Plattform für den Umschlag von Tiefkühlkost und Speiseeis. Inklusive der bereits vorhandenen Palettenstellplätze belaufen sich die Kapazitäten nun auf insgesamt 90 000 Palettenstellplätze. «Diese Zahl entspricht in etwa einem Gesamtvolumen von 2800 komplett beladenen Lkws», erklärt Georg Grewe, Geschäftsführer von KLM Logistik. Umgerechnet entspräche dies einer Länge von fast 50 Kilometern.

Im Zuge der Planung und Projektierung standen Aspekte wie Kapazitäts- und Leistungssteigerung sowie Energieeffizienz im Vordergrund. All dies wurde durch eine weitestgehende Automatisierung der Prozesse erreicht. Auf einer Grundfläche von 14 000 m2 umfasst der Komplex Büro- und Technikräume, tiefgekühlte Rampen, ein vollautomatisches, 38 Meter hohes Hochregallager (HRL), Abfertigungsbereiche für den Warenein- und -ausgang sowie ein teilautomatisiertes Konfektionierzentrum.

Hohe Ansprüche an Verfügbarkeit, Leistung und Energieeffizienz

«Unsere Aufgabe bestand darin, eine Anlage zu realisieren, die sich durch ein Höchstmass an Verfügbarkeit und Leistung auszeichnet», berichtet Patrick de Breet, verantwortlicher Projektleiter seitens NewCold. «Aber auch Nachhaltigkeit war ein wichtiges Thema, denn die Tiefkühllogistik ist ‹naturgemäss› äusserst energieintensiv.» Besonderes Augenmerk wurde daher auf die Bauphysik und Kühltechnik gelegt, aber auch auf die intralogistischen Systemkomponenten.

Nach Ausschreibung setzte sich schliesslich die Stöcklin Logistik AG mit einem Gesamtkonzept durch, das die verbindlichen Anforderungskriterien in vollem Umfang abgedeckt habe. Zum Liefer- und Leistungsumfang zählten elf vollautomatische Regalbediengeräte, die gesamte Fördertechnik sowie unter anderem ein Portalroboter, Etikettierer und Stretcher. «Uns überzeugten zum einen die Leistungs- und Energiewerte, insbesondere die der Regalbediengeräte von Stöcklin», so de Breet weiter. «Aber auch die Erfahrungen, die wir mit dem Unternehmen über Jahre sammeln konnten, haben unsere Entscheidung positiv beeinflusst.»

Entladezeit von 30 auf 2 Minuten reduziert

Zwei der vier durchgängig gekühlten Rampen, an denen die Lkws andocken, sind mit automatischen Entladesystemen von Asbreuk Service B.V., Oldenzaal, ausgestattet, über welche die Anlieferfahrzeuge innerhalb von nur 2 statt regulär etwa 30 Minuten entleert werden können. Das verringert Wartezeiten und senkt CO2-Emissionen. Der Fahrer stoppt hierbei seinen Lkw vor der Andockstation und startet den Entladevorgang manuell vom Steuerstand aus. Dann öffnet sich das Schnelllauftor automatisch, der Förderer klappt herunter und übernimmt die Ladung selbsttätig.

Die angeschlossene Fördertechnik ist mit integrierten Scannerstationen ausgestattet. Über diese I-Punkte werden die an den Paletten angebrachten Barcodes zunächst bei der Profilkontrolle im Wareneingang und anschliessend vor der Einlagerung ins HRL identifiziert, geprüft und dem LVS gemeldet. Die vorgelagerte Fördertechnik, die das HRL über einen Puffer auch mit dem Konfektionierzentrum und den Bereitstellbahnen zum Versand verbindet, setzt sich aus Rollenbahnen und Kettenförderern, Drehtischen und Übergabeplätzen zusammen. Auf einer Förderhöhe von 1200 mm können sowohl Chep- als auch Euro-1- und Euro-2-Paletten bis zu einem Gesamtgewicht von 1200 kg transportiert werden.

In diesem Bereich sowie im HRL herrschen konstant Temperaturen von –23 °C. «Damit liegen wir über den Mindestanforderungen von –18 °C und gleichzeitig noch unter den möglichen –28 °C», so KLM-Geschäftsführer Georg Grewe. «Auf diese Weise halten wir die Energiekosten in Grenzen und haben immer noch ‹Luft nach oben›.» Dies impliziert, dass auch die Technik einer solchen Eiseskälte standzuhalten hat. «Alle Standardelemente von Stöcklin lassen sich für den Einsatz in Tiefkühllagern mit Temperaturen bis –30 °C anpassen», unterstreicht Thierry Briswalter, verantwortlicher Projektleiter seitens Stöcklin. «Das betrifft neben der eigentlichen Mechanik auch die Elektronikkomponenten sowie Kabel, Öle und Fette.»

Eiskalt und im Schnelltakt abgewickelt

Auf einer Grundfläche von zirka 8500 m2 ist das TK-HRL mit 68 400 Palettenstellplätzen in acht Gassen bestückt. Diese werden von jeweils einem 36 m hohen RBG aus der MASTer-Baureihe bedient. Die Ein-Mast-RBG beschleunigen mit 0,45 m/s2 und erreichen Fahrgeschwindigkeiten bis 4,0 m/s. Pro Gerät und Stunde werden 54 Einzelspiele erzielt.

Diese Performance wird durch Kanalfahrzeuge unterstützt. Das Satellitensystem wird von dem jeweiligen RBG vor einen Kanal des Regals gefahren und fährt dort horizontal hinein, um eine Palette entweder einzulagern oder nach FiFo-Prinzip auszulagern. «Unsere Geräte sind leistungsstark, aber auch sehr energieeffizient, indem zum Beispiel die Energie, die beim Bremsen des Gerätes erzeugt wird, über die Zwischenkreiskopplung in die anderen Antriebssysteme wieder zurückgespeist wird», ergänzt Briswalter.

Um die Brandgefahr zu reduzieren, ist das TK-HRL voll inertisiert. Das heisst, der Sauerstoffgehalt wird von 21 auf 16 Prozent reduziert, sodass keine brandfähige Atmosphäre entstehen kann. Die hierbei erforderliche Trennung zwischen HRL und Vorzone ist durch eine Luftschleuse realisiert worden.

Zügige Versorgung der Mixing-Area

Eine Spezialität von KLM Logistik ist die Konfektionierung. Das sogenannte «Mixing» steht für das Zusammenstellen von Multipacks in Faltschachteln und Dosen nach spezifischen Vorgaben der Handelsketten beziehungsweise Retailer. Diese Aufgaben werden im angrenzenden, teilautomatisierten Konfektionierzentrum abgewickelt.

Nach Übergabe gelangen die Paletten in den im Konfektionierzentrum eingerichteten Mixing-Puffer, der auf eine Kapazität von 434 Palettenstellplätze ausgelegt ist. Auch diese werden von einem mit einem Kanalfahrzeug bestückten RBG MASTer 12 L ver- und entsorgt. In die angeschlossene Fördertechnik sind vier Arbeitsstationen integriert worden. Zwei arbeiten automatisch, die beiden anderen werden manuell bedient.

Die Konfektionierung ist durch eine Klimaschleuse vom Mixing-Puffer getrennt, in der Temperaturen von vergleichsweise nahezu milden +5 °C vorherrschen. «Durch die Teilautomatisierung ist ein schneller Durchlauf von maximal 20 Minuten sichergestellt, sodass die sensiblen Waren keinen Schaden nehmen können und die geschlossene Kühlkette durchgängig sichergestellt ist», sagt Stöcklin-Projektleiter Thierry Briswalter.

Lösungen für vielfältige Aufgaben

Im Zuge der teilautomatisierten Konfektionierung werden die Vollpaletten von einem Verschiebewagen übernommen, zum Kommissionierplatz verbracht und dort auf nicht angetriebene Rollenleisten abgegeben. Unter Nutzung der Schwerkraft rollt die Vollpalette anschliessend zum Abnahmeplatz. Es ist technisch möglich, dass noch eine zweite Palette auf den gleichen Platz abgegeben werden kann, eine Vereinzelung sorgt für hinreichend Abstand.

Nach Entnahme der benötigten Kartons entstehen an den Kommissioniertischen kundenspezifische Gebinde. Die Arbeitsplätze sind nach ergonomischen Gesichtspunkten gestaltet. Die Arbeitshöhe lässt sich variabel einstellen, und für die Gebinde wurde ein maximal zulässiges Gewicht für eine möglichst komfortable Handhabung definiert.

Die fertig konfektionierten Kartons durchlaufen im Anschluss den mit einem integrierten Drucker ausgestatteten Etikettierer und werden weiter zur Lagenaufreihstation befördert. Diese Zelle besteht aus einem Roboter, der mit einem Jalousien-Greifer für produktschonendes Handling bestückt ist, und wird über zwei Aufreihstationen mit unterschiedlichen Lagen von Kartons versorgt. Es stehen zwei Palettenplätze zur Verfügung, an denen der Roboter die Lagen entsprechend ablegen kann. Um die verschiedenen Lagenbilder stets zentrisch auf dem Ladungsträger positionieren zu können, ist die Fördertechnik mit drei Stopp-Positionen versehen worden. Welches Lagenbild beim Palettenwechsel aktiv ist, sprich welche Stoppposition mit der Leerpalette angefahren werden muss, wird vom Materialflussrechner vorgegeben.

Sobald eine Palette fertig gebildet ist, wird sie zur Stretchanlage weitergeführt. Diese erhält über den MFR Angaben zum Stretchprogramm und liest es automatisch ein. Nach Kontrolle der Überwachungslichtschranken startet der Stretchvorgang und die Palette wird vollautomatisch auf der gesamten Höhe mit Folie umwickelt. Die Konfektionierleistung wird pro Arbeitsstation auf bis zu 800 Kartons pro Stunde beziffert. Palettieren lassen sich bis zu 1600 Kartons pro Stunde. Die fertig konfektionierte Palette wird zum Schluss vollautomatisch etikettiert und ins Lager befördert.

Ziele erreicht

Entsprechend hoch ist das Palettenaufkommen im Warenausgangsbereich. Hier werden sowohl die kundenindividuell zusammengestellten als auch artikelreinen Paletten aus dem HRL auf 66 Staurollenbahnen, über auf zwei Ebenen errichtete Auslagerbahnen bereitgestellt. Angeforderte Paletten werden über die Auslagerstiche des HRL auf die Fördertechnik übergeben und dem vorgelagerten Pufferlager zugeführt. Dort werden die Ladungsträger von zwei weiteren, 12 m hohen MASTer-RBG übernommen und gegebenenfalls zwischengelagert. Mit Fahrgeschwindigkeiten bis 3,0 m/s und Beschleunigungswerten von 0,8 m/s2 generiert das Gerät ebenfalls Tempo und erzielt jeweils 124 Einzelspiele pro Stunde. Sie werden per Gabelstapler entnommen und in die Lkws gebracht, die an einer der elf Verladestationen angedockt haben. «In Spitzen verlassen aktuell im Schnitt 4500 Paletten Tag für Tag die Anlage», so Patrick de Breet von NewCold. Eine stolze Leistung, die der in den Sommermonaten extrem hohen Nachfrage nach Speiseeis vollends gerecht werden konnte.

Insgesamt zeigen sich die Projektverantwortlichen mit dem Ergebnis sichtlich zufrieden und auch ein wenig stolz. «Wir haben den Service und die Lieferqualität im Sinne unserer Kunden nochmals eindeutig verbessert», resümiert KLM-Logistik-Chef Georg Grewe. Auch die Entscheidung, Stöcklin Logistik mit ins Boot zu holen, sei richtig gewesen. «Von unserer Seite aus war es ein Folgeauftrag für das Schweizer Unternehmen», sagt Patrick de Breet. «Wir haben zuvor schon gute Erfahrungen sowohl mit der Technik als auch mit der Leistungsbereitschaft und -fähigkeit der Mitarbeiter gemacht. All dies hat sich nun wiederholt und unser Vertrauen bestätigt.»

Marktstellung ausgebaut

Wettbewerbsvorteile erschliessen sich für KLM Logistik heute durch erhöhte Kapazitäten, beschleunigte Prozesse und kundenspezifische Services. Zudem ist eine schnellere und zugleich sichere Abwicklung möglich. Eines ist aber auch nicht ganz unbedeutend: «Nachhaltigkeit war für uns ein ganz wichtiges Thema, natürlich auch angesichts der steigenden Energiepreise. Im Vergleich zu gängigen Kühlhäusern haben wir das sehr effizient umgesetzt, denn pro gelagerter Palette wird rund 50 Prozent weniger Energie verbraucht», so Grewe. Umgerechnet bedeute dies, dass der CO2-Ausstoss jährlich um zirka 4000 Tonnen reduziert wird.

Fertig konfektionierte Kartons durchlaufen den mit einem integrierten Drucker ausgestatteten Etikettierer und werden weiter zur Lagenaufreihstation befördert.

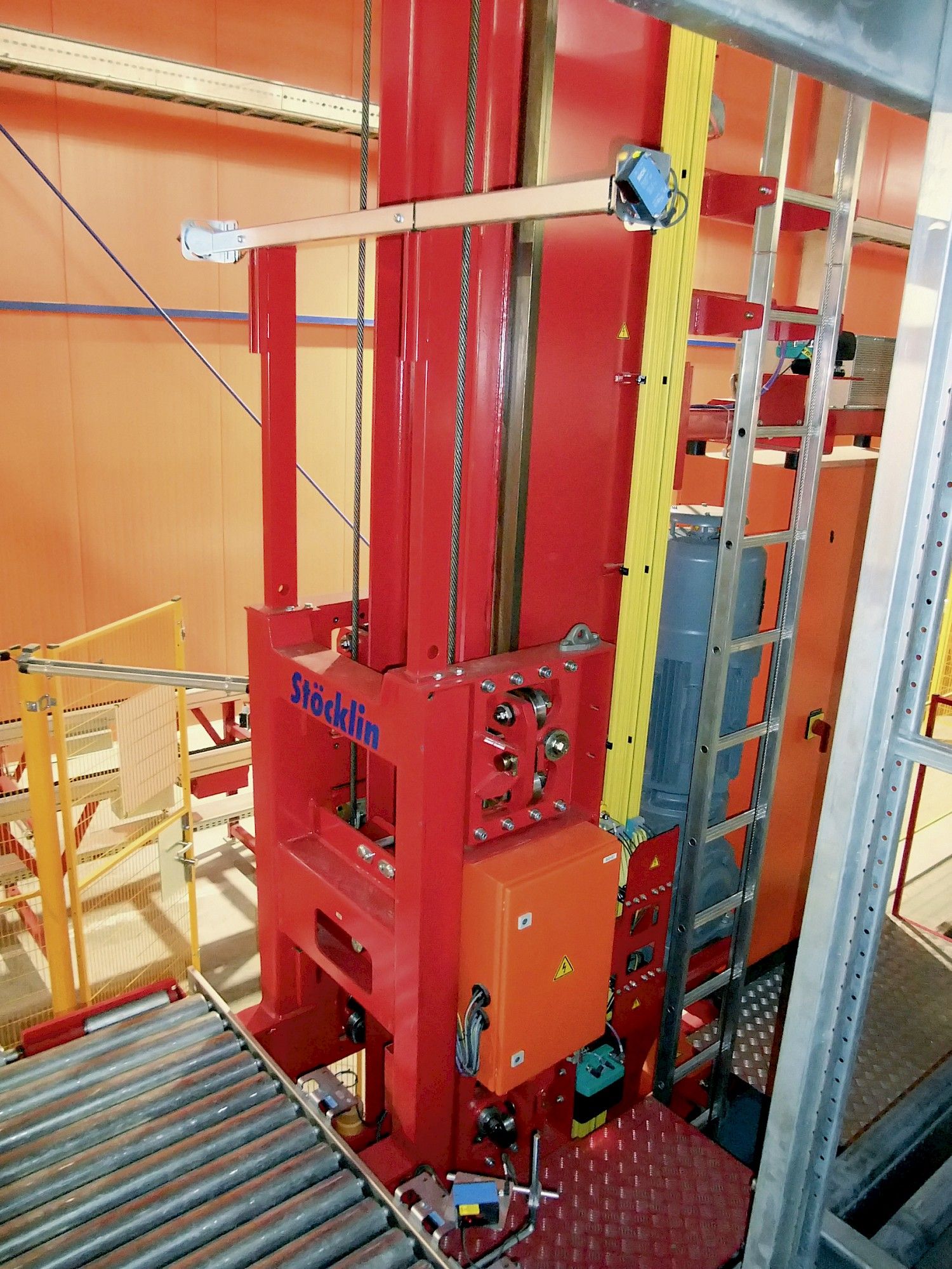

Der Warenausgang mit dem Regalbediengerät in Frontansicht.

Palettenfördertechnik im Hochregallager: Die Standardelemente von Stöcklin lassen sich für den Einsatz in Tiefkühllagern und Temperaturen bis –30 °C anpassen.

Blick von oben in den Warenausgang mit dem Regalbediengerät.

Kontakt

Stöcklin Logistik AG

4242

Laufen

Schweiz

(CH)

Tel: 061 705 81 11

info@stoecklin.com

http://www.stoecklin.com